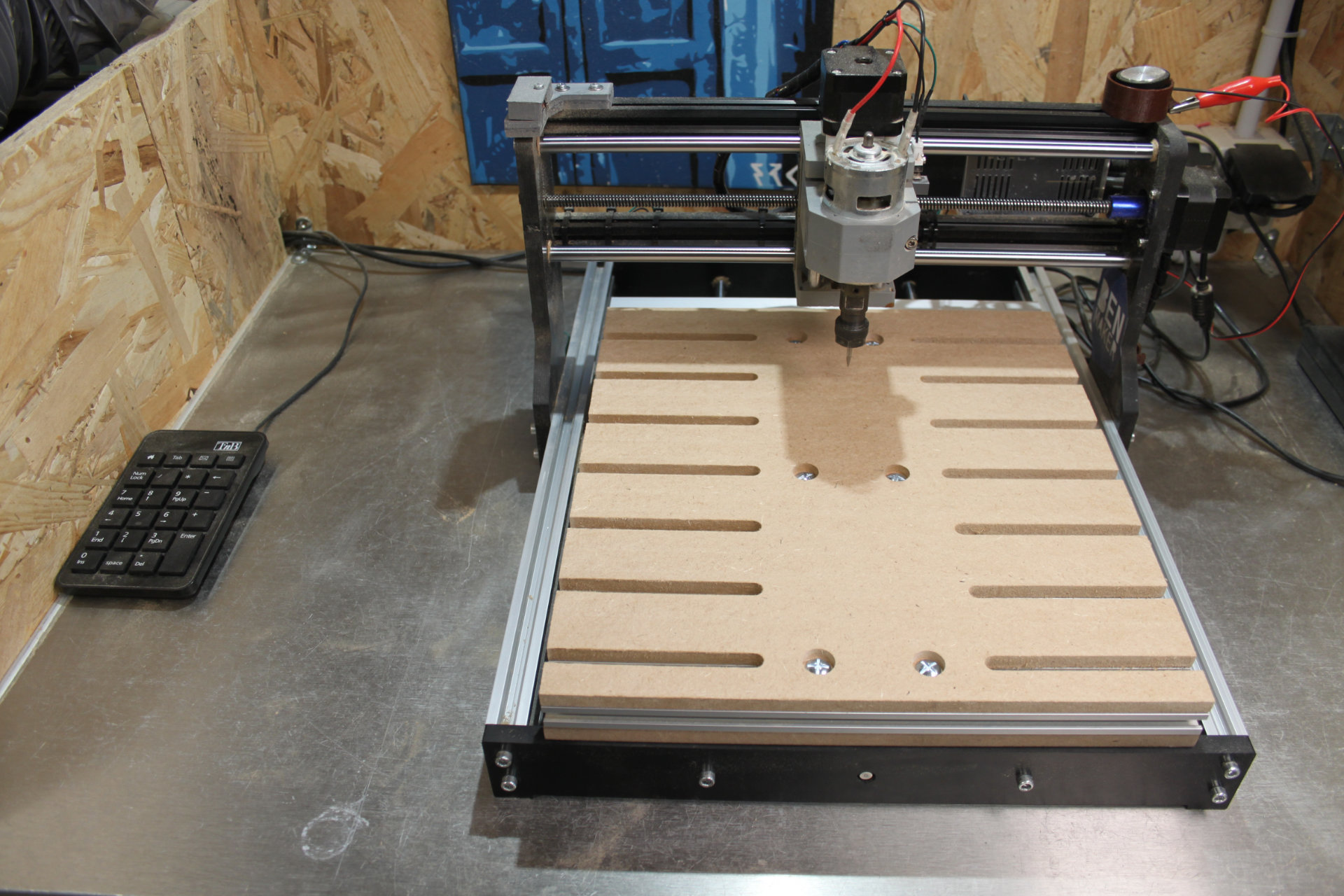

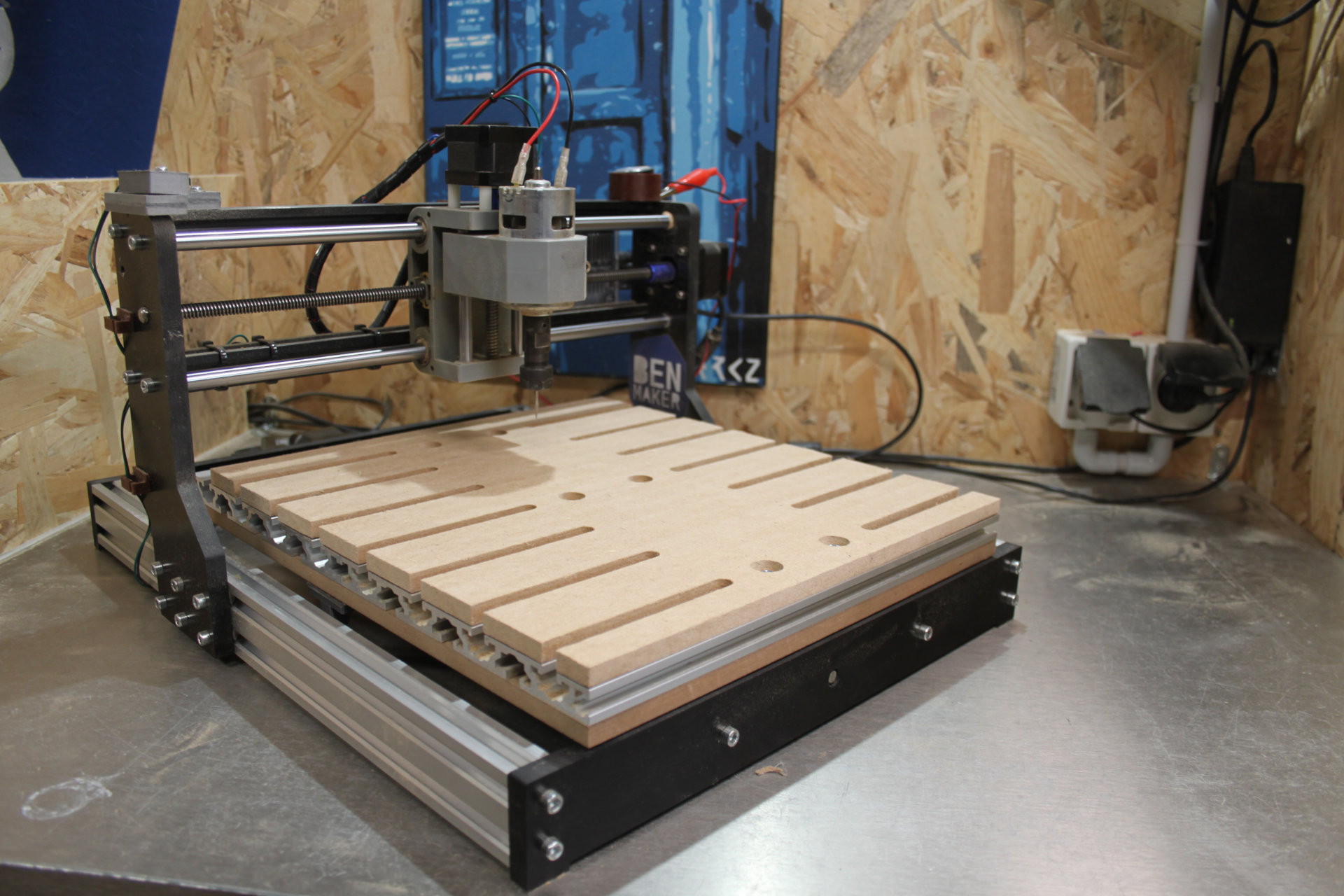

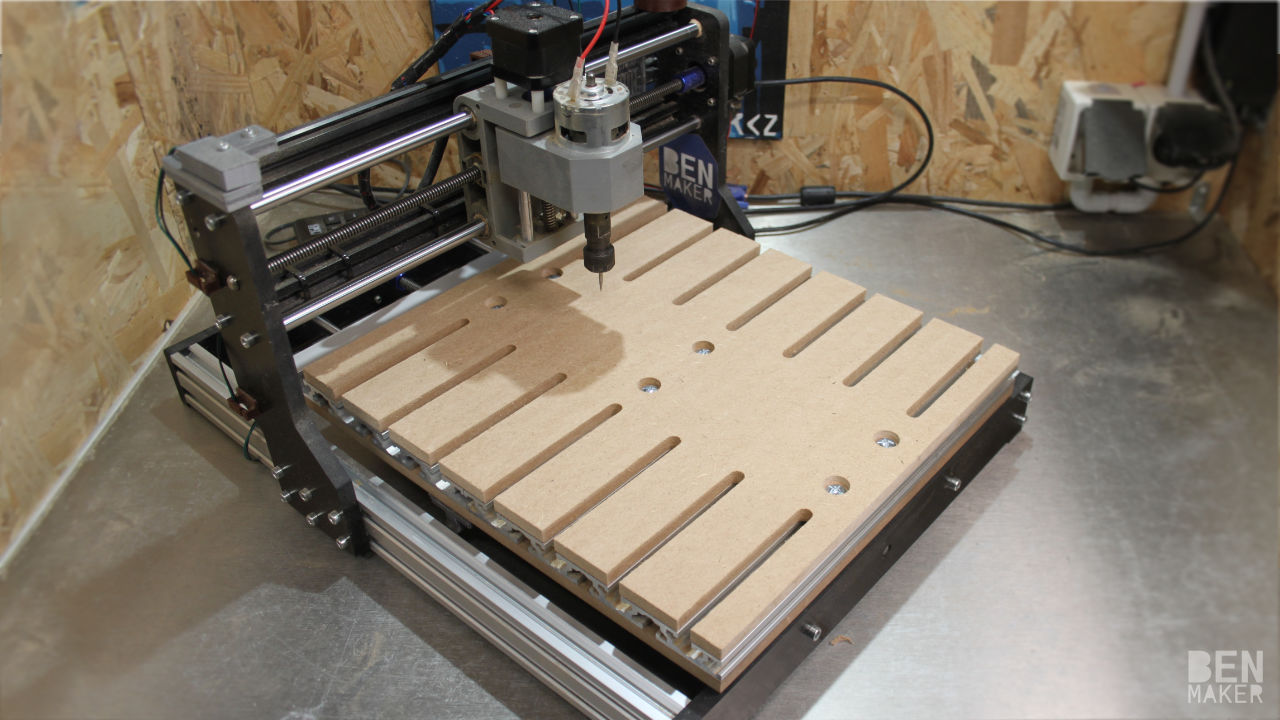

C’est quoi un spoilboard ?

Le but premier d’un spoilboard est de protéger le plateau alu de la CNC en ajoutant une planche martyre sous la pièce a usiner. Il peut aussi servir a niveler le plateau, qui sur ces petites machines chinoises est presque impossible a mettre droit. Pour faire ça il faut le surfacer avec une fraise de gros diamètre. Dans cette vidéo, je vous montre toutes les étapes pour faire un spoilboard pour la CNC 3018 Pro vous même, de la prise de côtes au surfaçage. Bonne vidéo !

Ce que j’ai utilisé pour ce projet

- CNC 3018 Pro

- Kit d’extension de l’axe Y Genmitsu

- Kit d’extension du plateau Genmitsu

- Interrupteurs fin de course

- Z-probe

- Fraise a surfacer

- Fraise droite 3.175mm

- Medium 10mm

- Vis M5 15mm à tête plate

- T-nuts

La vidéo

Les photos

Conclusion

Le spoilboard, une partie qu’on néglige souvent mais qui est quand même importante.

Avoir un support droit permet d’améliorer grandement la qualité de la gravure.

Fini les parties mal gravées ou pas entièrement découpées !

Laisser un commentaire